תהליך הייצור של גלגלי רכב מסגסוגת אלומיניום מחולק בעיקר לקטגוריות הבאות:

1. תהליך יציקה:

• יציקה בכוח המשיכה: יוצקים את סגסוגת האלומיניום הנוזלית לתבנית, ממלאים את התבנית תחת כוח המשיכה ומקררים אותה לצורה הרצויה. תהליך זה דורש השקעה נמוכה בציוד ותפעול פשוט יחסית, המתאים לייצור בקנה מידה קטן. עם זאת, יעילות היציקה נמוכה, עקביות איכות המוצר ירודה, ופגמים ביציקה כמו נקבוביות והתכווצות נוטים להתרחש.

• יציקה בלחץ נמוך: בכור היתוך אטום, נוזל סגסוגת האלומיניום נלחץ לתוך התבנית בלחץ נמוך באמצעות גז אינרטי כדי להתמצק תחת לחץ. ליציקות המיוצרות בתהליך זה מבנה צפוף, איכות פנימית טובה, יעילות ייצור גבוהה, והן מתאימות לייצור המוני, אך ההשקעה בציוד גדולה, דרישות התבנית גבוהות, וגם עלות התבנית גבוהה.

• יציקת ספין: זהו תהליך משופר המבוסס על יציקה בלחץ נמוך. ראשית, נוצר החלק הריק של הגלגל על ידי יציקה בלחץ נמוך, ולאחר מכן החלק הריק מקובע על מכונת הטוויה. מבנה חלק החישוק מעוות ומתארך בהדרגה על ידי התבנית המסתובבת והלחץ. תהליך זה לא רק שומר על היתרונות של יציקה בלחץ נמוך, אלא גם משפר את חוזק ודיוק הגלגל, תוך הפחתת משקל הגלגל.

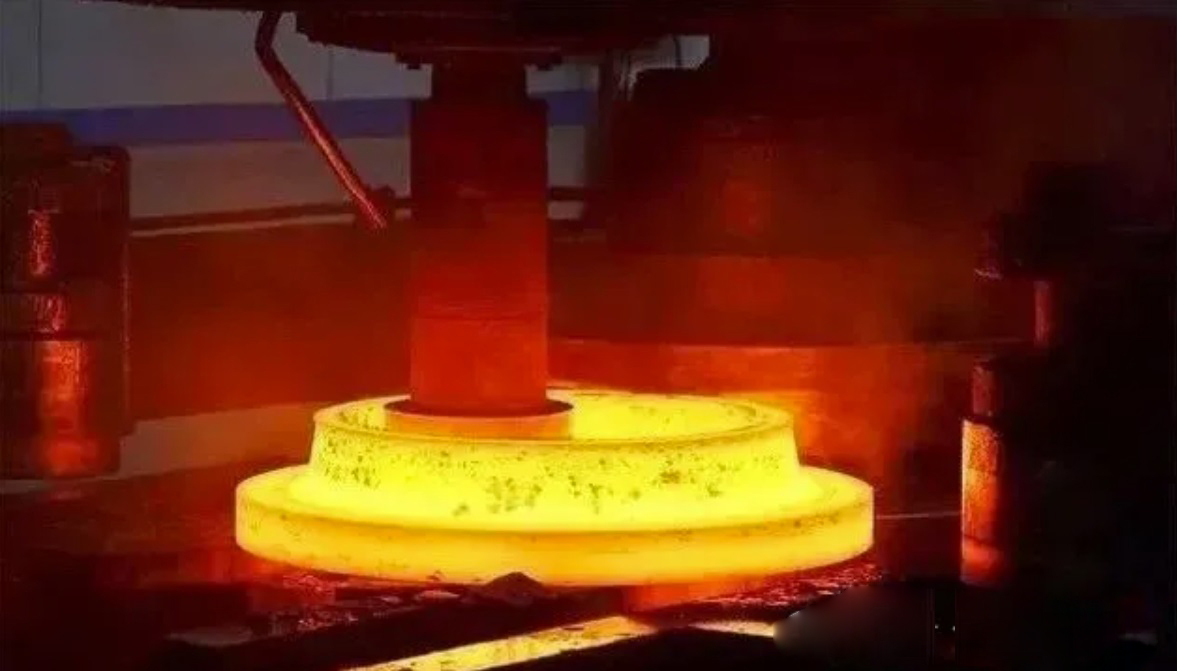

2. תהליך חישול

לאחר חימום סגסוגת האלומיניום לטמפרטורה מסוימת, היא מחושלת לתבנית באמצעות מכבש חישול. תהליכי החישול ניתנים לחלוקה לשני סוגים הבאים:

• חישול קונבנציונלי: חתיכת אלומיניום שלמה מחושלת ישירות לצורת גלגל תחת לחץ גבוה. לגלגל המיוצר בתהליך זה ניצול חומרים גבוה, פחות פסולת, תכונות מכניות מצוינות של חישולים, חוזק וקשיחות טובים. עם זאת, ההשקעה בציוד גדולה, התהליך מורכב, והרמה הטכנית של המפעיל נדרשת להיות גבוהה.

• חישול חצי מוצק: ראשית, סגסוגת האלומיניום מחוממת למצב חצי מוצק, ובשלב זה סגסוגת האלומיניום מקבלת נוזליות ויכולת חישול מסוימת, ולאחר מכן מחושלת. תהליך זה יכול להפחית את צריכת האנרגיה בתהליך החישול, לשפר את יעילות הייצור וגם לשפר את איכות הגלגל.

3. תהליך ריתוך

היריעה מגולגלת לגליל ומרותכת, והיא פשוט מעובדת או נלחצת לתוך חישוק גלגל בעזרת תבנית, ולאחר מכן דיסק הגלגל המוכן מראש מרותך לייצור גלגל. שיטת הריתוך יכולה להיות ריתוך לייזר, ריתוך קרן אלקטרונים וכו'. תהליך זה דורש קו ייצור ייעודי עם יעילות ייצור גבוהה ומתאים לייצור המוני, אך המראה ירוד ובעיות באיכות הריתוך נוטות להתרחש בנקודות הריתוך.

זמן פרסום: 27 בנובמבר 2024